Symulacja wtrysku, moldflow

Optymalizacja wyrobów z tworzyw sztucznych oraz form wtryskowych

Symulacja wtrysku, moldflow to jeDen z ważniejszych elementów oferty firmy PAWFORM

Symulacja wtrysku, moldflow jest usługa skierowaną do Klientów którzy nie są posiadaczami takiego oprogramowania jak Moldex3D, Autodesk Moldflow, Cadmould czy Solidworks Plastics. Będąc głównym partnerem firmy Cortech w Polsce, oferujemy naszym klientom usługę symulacji wtrysku. Optymalizacja detali z tworzyw sztucznych oraz form wtryskowych to dwa główne obszary naszych działań.

Symulacja wtrysku:

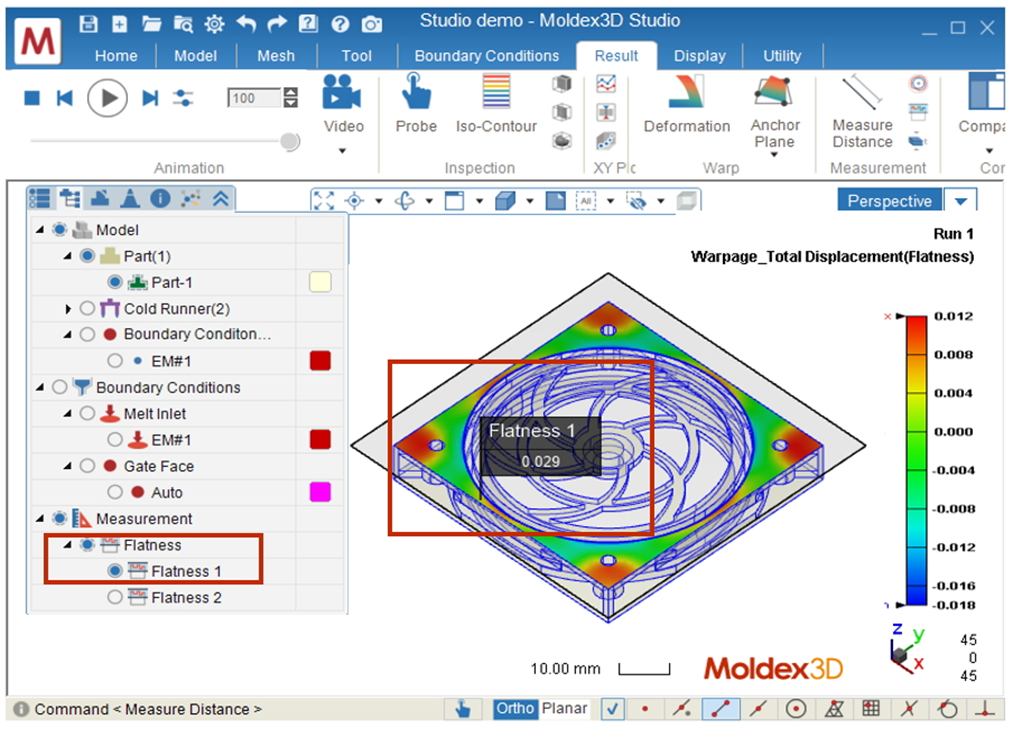

OPTYMALIZACJA GEOMETRII WYROBU

Optymalizacja geometrii wyrobu głównie koncentruje się na obszarach związanych z doborem punktu wtrysku oraz oceną technologiczną budowy wypraski.

Po pierwsze, równomierne wypełnienie gniazda formującego, analiza defektów związanych z rozkładem temperatury to kluczowe aspekty oceny wyników symulacji wtrysku. Po drugie, równie istotna jest weryfikacja grubości ścianek detalu czy przewidywanie ryzyka związanego z powstawaniem pułapek powietrznych lub linii łączenia. Wykonując projekt symulacji wtrysku, na samym początku ustalamy ze zleceniodawcą charakter detalu. Dzięki czemu, ocena / interpretacja wyników ukierunkowana jest pod kątem analizowanej wypraski, a nie przeprowadzana według ustalonego szablonu.

W rzeczywistości, każdy z detali, jest oceniany indywidualnie, gdyż nawet zbliżone do siebie wyroby, mogą mieć inne wymagania estetyczne lub funkcjonalne.

Podsumowując, w obszarze optymalizacji detalu wyróżniamy następujące typy wyrobów: detale wizualne, detale techniczne oraz detale techniczne produkowane z tworzyw wzmocnionych włóknem szklanym. Każdy z typów detali ma odmienne wymagani odnośnie potencjalnych wad wizualnych czy deformacji.

Symulacja wtrysku jest wirtualną próbą formy wtryskowej!

Symulacja wtrysku:

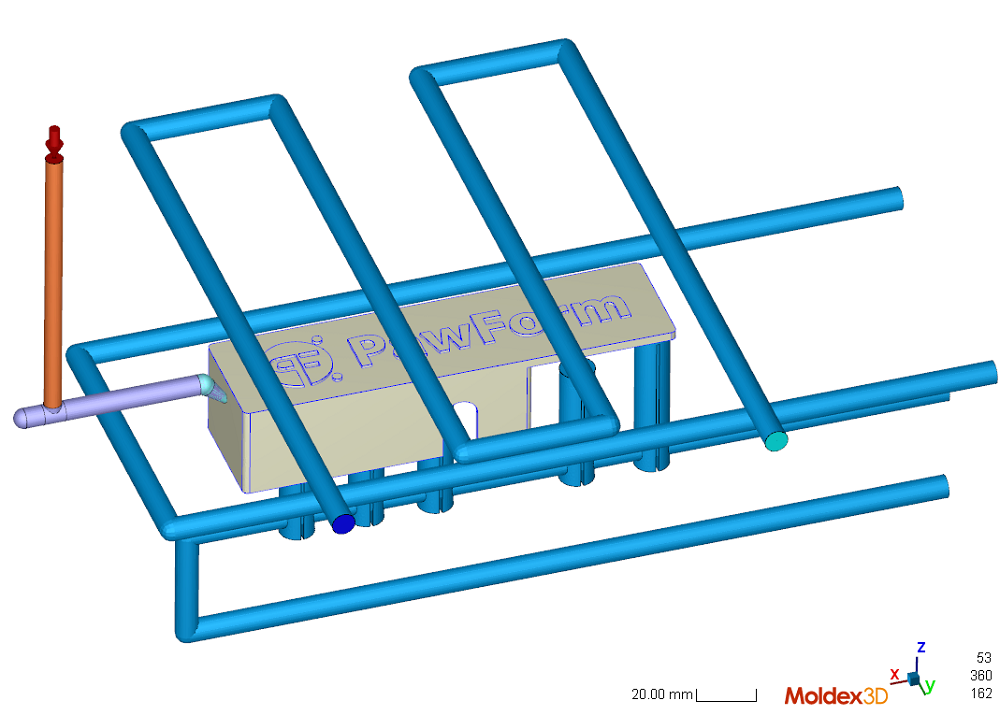

OPTYMALIZACJA FORM WTRYSKOWYCH

Optymalizacja form wtryskowych, to głównie symulacja wtrysku polegająca na ocenie geometrii układu doprowadzenia tworzywa. Zapewnienie zbalansowania form familijnych czy zweryfikowanie konstrukcji układu doprowadzenia pod katem zjawiska zwanym „melt flipper”.

Jednocześnie, to ocena całego projektu pod kątem rozkładu temperatury. Pamiętajmy, że nie tylko analiza termiczna detalu jest istotna, także to jak zaprojektowany układ chłodzenia odbiera ciepło od elementów formujących. Przeprowadzając analizę rozkładu temperatury i bazując na samej geometrii detalu, zakładamy, że rozkład temperatury na elementach formujących jest jednorodny. W rzeczywistości nie zawsze układ chłodzenia jest tak skonstruowany aby odbierał ciepło z każdego elementu formy jednorodnie. Dlatego istotnym jest, aby przeprowadzić pełną symulację wtrysku bazując na zaprojektowanej geometrii układu chłodzenia. Tak aby, w pełni określić rozkład temperatury na powierzchni formującej.